Unser Ort

Der Kalkofen

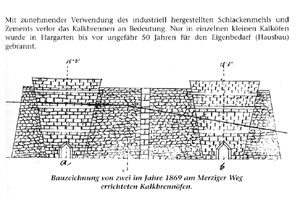

Der vom "Heimat- und Kulturverein" restaurierte Kalkofen gehört zu einer Reihe von Kalköfen, die im 19. und Anfang des 20. Jahrhunderts westlich des Ortskerns von Hargarten entstanden sind. Sie durften nur nach strengen Bauvorschriften, "nicht direkt an einem Wege gelegen", erbaut werden. Johann Rein ( und später Nikolaus Schmitt ) gaben als Gewerbe und Beruf Kalkbrennen bzw. Kalkbrenner an. Kalk wurde sowohl zum Hausbau bzw. Tünchen der Wände als auch in der Landwirtschaft zur Entsäuerung der Böden gebraucht.

Der vom "Heimat- und Kulturverein" restaurierte Kalkofen gehört zu einer Reihe von Kalköfen, die im 19. und Anfang des 20. Jahrhunderts westlich des Ortskerns von Hargarten entstanden sind. Sie durften nur nach strengen Bauvorschriften, "nicht direkt an einem Wege gelegen", erbaut werden. Johann Rein ( und später Nikolaus Schmitt ) gaben als Gewerbe und Beruf Kalkbrennen bzw. Kalkbrenner an. Kalk wurde sowohl zum Hausbau bzw. Tünchen der Wände als auch in der Landwirtschaft zur Entsäuerung der Böden gebraucht.  Die in den nahen Kalksteinbrüchen gebrochenen Steine wurden mit Pferdefuhrwerken zu den Kalköfen gebracht. Dort wurden sie in faustgrosse Brocken zerschlagen und anschliessend in die trichterförmig nach unten verlaufenden Kalköfen eingefüllt. Dies geschah schichtweise, d.h. eine Schicht wechselte sich mit einer Schicht glühenden Materials ab. Das war zunächst Holzkohle, später Koks, den man von Dillingen herbeischaffte. Je nach Füllmenge dauerte es mehrere Tage, bis aus dem rohen Kalkstein der Branntkalk geworden war.

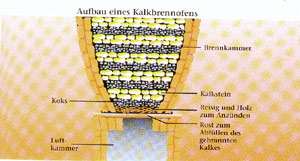

Die in den nahen Kalksteinbrüchen gebrochenen Steine wurden mit Pferdefuhrwerken zu den Kalköfen gebracht. Dort wurden sie in faustgrosse Brocken zerschlagen und anschliessend in die trichterförmig nach unten verlaufenden Kalköfen eingefüllt. Dies geschah schichtweise, d.h. eine Schicht wechselte sich mit einer Schicht glühenden Materials ab. Das war zunächst Holzkohle, später Koks, den man von Dillingen herbeischaffte. Je nach Füllmenge dauerte es mehrere Tage, bis aus dem rohen Kalkstein der Branntkalk geworden war.

Bei der Anlage des Hargarter Kalkofens bevorzugte man die mit Sandsteinen gemauerte und in einen Abhang gebaute Trichterform, um das Gewicht der Ofenfüllung zu einem nicht unerheblichen Teil seitlich auf die Ofenwandung zu verlagern. Die Hanglage ermöglicht eine ebenerdige Füllung und auch eine ebenerdige Ausleerung des Kalkofens. Der Kalkofen mit einer Gesamthöhe von 2,50 m besteht aus zwei Kammern: der oberen grossen Brennkammer (Ofensohle ca. 1,00 m und Ofenmündung ca. 2,00 m Durchmesser) und der unteren Luftkammer. Die untere Luftkammer, durch ein Mundloch einsehbar, dient lediglich der Luftzufuhr. Die Brennkammer wird sowohl mit Brennstoff als auch mit Kalksteinen gefüllt. Sie verfügt über ein Fassungsvermögen von ca. 4 Kubikmetern.

Die Hanglage ermöglicht eine ebenerdige Füllung und auch eine ebenerdige Ausleerung des Kalkofens. Der Kalkofen mit einer Gesamthöhe von 2,50 m besteht aus zwei Kammern: der oberen grossen Brennkammer (Ofensohle ca. 1,00 m und Ofenmündung ca. 2,00 m Durchmesser) und der unteren Luftkammer. Die untere Luftkammer, durch ein Mundloch einsehbar, dient lediglich der Luftzufuhr. Die Brennkammer wird sowohl mit Brennstoff als auch mit Kalksteinen gefüllt. Sie verfügt über ein Fassungsvermögen von ca. 4 Kubikmetern.

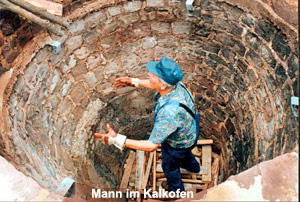

Vor dem Füllen der Brennkammer setzte man oberhalb des Mundlochs Wagenachsen oder Bandeisen als Rost ein. Auf den Rost warf man Stroh und Reisig. Danach stieg der Kalkbrenner auf einer Leiter in den Ofenschacht, ordnete Stroh und Reisig und legte Holzscheite darauf. Auf sein Geheiss schütteten Helfer Koks (früher Steinkohle), der eine hohe Temperatur erreicht, in den Schacht. Danach brachten sie in Körben Kalksteine, die vorher auf eine Korngrösse von 10 bis 30 cm zerkleinert wurden, und leerten sie vorsichtig aus. Der Kalkbrenner stand während der gesamten Füllung des Schachtes im Ofen und setzte die Steine sorgfältig aufeinander. Er ordnete Brennstoff und Brenngut schichtweise aufeinander. (Fielen Steine unkontrolliert herab und drohten ihn zu verletzten, dann tobte er "wie e Mann im Kalkowen"!) Die Kunst des Kalkbrennens bestand darin, die richtige Mischung von Brenngut (Kalksteine) und Brennstoff (Koks) zu finden.

Vor dem Füllen der Brennkammer setzte man oberhalb des Mundlochs Wagenachsen oder Bandeisen als Rost ein. Auf den Rost warf man Stroh und Reisig. Danach stieg der Kalkbrenner auf einer Leiter in den Ofenschacht, ordnete Stroh und Reisig und legte Holzscheite darauf. Auf sein Geheiss schütteten Helfer Koks (früher Steinkohle), der eine hohe Temperatur erreicht, in den Schacht. Danach brachten sie in Körben Kalksteine, die vorher auf eine Korngrösse von 10 bis 30 cm zerkleinert wurden, und leerten sie vorsichtig aus. Der Kalkbrenner stand während der gesamten Füllung des Schachtes im Ofen und setzte die Steine sorgfältig aufeinander. Er ordnete Brennstoff und Brenngut schichtweise aufeinander. (Fielen Steine unkontrolliert herab und drohten ihn zu verletzten, dann tobte er "wie e Mann im Kalkowen"!) Die Kunst des Kalkbrennens bestand darin, die richtige Mischung von Brenngut (Kalksteine) und Brennstoff (Koks) zu finden.

Bei günstiger Witterung wurden Stroh und Reisig vom Kalkbrenner durch das Mundloch angezündet. Das Feuer frass sich von unten nach oben durch, vorangetrieben durch die mehr oder minder starke Luftströmung und die Sogwirkung der heissen Ofenluft. Eine auf die Füllung nun ausgebreitete Sand- oder Lehmschicht sorgte für ein gleichmässiges Erhitzen der Kalksteine. Bei einer Temperatur von 900 - 1200 Grad sollten die Kalksteine nur durchglühen, um eine optimale Ausbeute des Branntkalkes zu erreichen. Der Brandvorgang dauerte, je nach Grösse des Ofens, mehrere Tage.

Nach der vollständigen Abkühlung ( 1-2 Tage ) wurde der Ofen von unten entleert. Man entfernte vorsichtig den Eisenrost, so dass die gebrannten Kalksteine nach und nach auf die Ofensohle herabfielen und die Beschickung nach unten rutschte. Die noch festsitzende Füllung wurde durch Stossen in Bewegung gebracht. Pferdefuhrwerke transportierten den gebrannten Stückkalk zu Abnehmern, die ihn zum Hausbau, zum Wandanstrich und zum Düngen benötigten.Das Ablöschen des Branntkalkes erfolgte in einer Wanne oder in Löschgruben, in "Sumben". Um den Branntkalk nicht zu "ersäufen", musste auf die richtige Wassermenge geachtet werden. Das Wasser drang mit Macht in den porösen Ätzkalk und verdrängte geräuschvoll die Luft. Bei dem Umwandlungsprozess entwickelte sich eine hohe Wassertemperatur.

Kalksteine werden also nicht gebrannt, sondern durchglühen ab der oben erwähnten Temperatur von 900 Grad Celsius.  Dabei entweicht Kohlenstoffdioxid (= CO2) aus dem Kalkstein Calciumcarbonat (= CaCO3). So entsteht Branntkalk (Calciumoxid = CaO). Wird der Branntkalk "gelöscht", also mit Wasser begossen, entsteht Löschkalk (Calciumhydroxid= Ca(OH)2). Um Mörtel fuer den Hasubau herzustellen, vermischt man Sand und Löschkalk im Verhaeltnis 3:1 mit Wasser. Trocknet der Mörtel, gibt er wieder Wasser ab und nimmt gleichzeitig Kohlendioxid aus der Luft auf. Aus dem Bindemittel Mörtel wird so wieder Kalkstein. Der Kalkkreislauf: Stein wird wieder zu Stein!

Dabei entweicht Kohlenstoffdioxid (= CO2) aus dem Kalkstein Calciumcarbonat (= CaCO3). So entsteht Branntkalk (Calciumoxid = CaO). Wird der Branntkalk "gelöscht", also mit Wasser begossen, entsteht Löschkalk (Calciumhydroxid= Ca(OH)2). Um Mörtel fuer den Hasubau herzustellen, vermischt man Sand und Löschkalk im Verhaeltnis 3:1 mit Wasser. Trocknet der Mörtel, gibt er wieder Wasser ab und nimmt gleichzeitig Kohlendioxid aus der Luft auf. Aus dem Bindemittel Mörtel wird so wieder Kalkstein. Der Kalkkreislauf: Stein wird wieder zu Stein!

Der Heimat- und Kulturverein hat im alten Merziger Weg 1997 einen ehemaligen Kalkbrennofen restauriert. Im Sommer 2002 fanden Brennertage statt, bei denen Kalk nach der alten Methode gebrannt wurde.

Der Heimat- und Kulturverein hat im alten Merziger Weg 1997 einen ehemaligen Kalkbrennofen restauriert. Im Sommer 2002 fanden Brennertage statt, bei denen Kalk nach der alten Methode gebrannt wurde.

Das Know-how des Heimat- und Kulturvereins ist inzwischen auf bundesweites Interesse gestoßen. So hat die Limburger Bauhandwerks-Innung den Hargarter Kalkofen als Vorbild für einen eigenen Nachbau genommen. Auch dazu mehr auf der folgenden Seite!